Inde i fabrikken: De fem kerneprocesser i produktionen af stål- og træmøbler

I dag'På møbelmarkedet er stål-træmøbler blevet et mainstream-produkt takket være deres holdbarhed, minimalistiske design og tilpasningsevne til flere forskellige miljøer. Fra bedst sælgende opbevaringsreoler,computerbord, metalseng, bogreol Fra e-handelsplatforme til praktiske skriveborde og stole til kontor- og uddannelsesmiljøer opfylder stål- og træmøbler behovene hos både B2B-kunder og slutbrugere verden over.

Møbler af høj kvalitet opnås dog aldrig natten over. Et nærmere kig indenfor i en moden stål- og træmøbelfabrik afslører, at hvert produkt gennemgår en række strenge og detaljerede processer. Fra udvælgelse af råmaterialer til den endelige emballage påvirker hvert trin direkte produktkvaliteten og kundeoplevelsen. Her inviterer vi dig til at træde indenfor i fabrikken og udforske de fem kerneproduktionsprocesser for stål- og træmøbler.

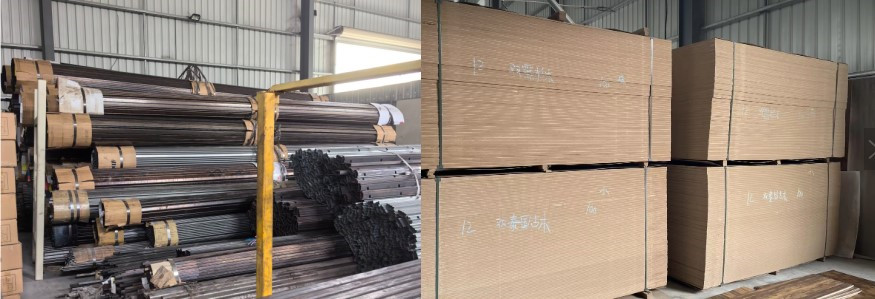

1. Udvælgelse og tilberedning af råmaterialer

Fundamentet for møbler i stål og træ af høj kvalitet ligger i den strenge kontrol af råvarer.

Stål: Koldvalset stål eller kulstofstål er almindeligt anvendt og testet for styrke, sejhed og korrosionsbestandighed. For at opfylde internationale markedskrav gennemgår stålet også miljøoverholdelsestest for at sikre, at det opfylder standarder som RoHS eller REACH.

Træ/Plader: Vi bruger miljøvenlige spånplader og MDF-plader (medium-density fiberboard), ofte behandlet med træfiberpapir eller melaminfilm for æstetik og slidstyrke. Pladerne er FSC-certificerede, hvilket er i overensstemmelse med standarder for bæredygtig forsyningskæde.

Før alle materialer kommer ind i produktionslinjen, inspiceres og kodes de omhyggeligt for at sikre ensartethed i de efterfølgende trin.

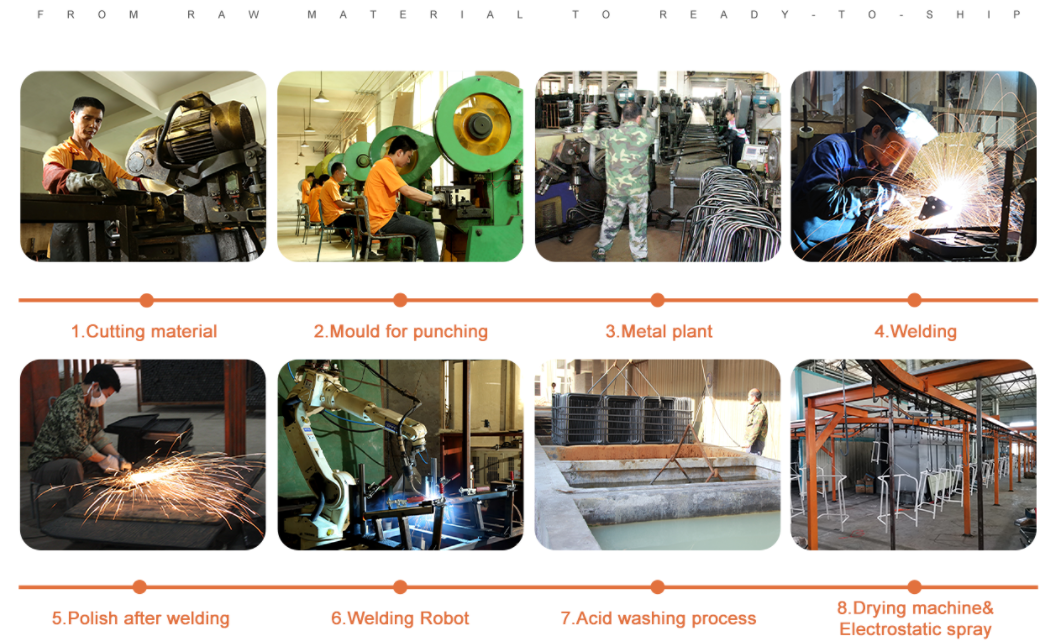

2. Stålskæring og -formning

Den strukturelle styrke af stål-træmøbler afhænger i høj grad af deres stålramme.

Skæring: Automatiserede laserskæremaskiner bearbejder stålrør og -plader med en dimensionsnøjagtighed på±0,5 mm.

Stempling og bøjning: Visse komponenter undergår stemplet eller bøjningen for strukturel styrke og æstetisk design.

Robotsvejsning: Vores fabrik anvender avancerede robotsvejsesystemer for at opnå højeffektive og præcise svejsninger. Sammenlignet med manuel svejsning sikrer robotsvejsning både ensartethed og rene, glatte sømme, samtidig med at effektiviteten øges betydeligt og defekter reduceres.

Polering: Efter svejsning udføres manuel polering for yderligere at forfine overfladens glathed.

Denne fase bestemmer produktet's bæreevne og strukturelle stabilitet, hvilket gør det til et kritisk skridt for kvalitetssikring.

3. Overfladebehandling

Overfladebehandlingen af ståldele spiller en afgørende rolle for rustbestandighed og belægningens holdbarhed.

Syrebejdsning: Før pulverlakering gennemgår stålrørene en professionel bejdsningsproces for grundigt at fjerne snavs, olie og oxidlag. Dette sikrer en perfekt ren overflade til belægningens vedhæftning. Med denne behandling kan vi garantere, at malingen ikke vil skalle af eller afskalning i mindst fem år under normale forhold.

Pulverlakering: Ved hjælp af elektrostatisk sprøjtning påføres pulverlakeringer jævnt og hærdes derefter ved høj temperatur, hvilket danner et robust beskyttende lag. Sammenlignet med traditionel maling er pulverlakering mere miljøvenlig og giver overlegen slidstyrke og korrosionsbeskyttelse.

Farvemuligheder: Sort og hvid er de mest populære finish, men vi tilbyder også tilpassede farver for at imødekomme kundens krav.

Overfladebehandling forbedrer ikke kun udseendet af stål-træmøbler, men forlænger også deres levetid og sikrer overholdelse af internationale eksportstandarder.

4. Træbearbejdning og efterbehandling

Trækomponenten er det vigtigste visuelle element i stål-træmøbler og det mest direkte berøringspunkt for brugerne.

Skæring og kantlimning: Brædder skæres med CNC-panelsave og forsegles derefter med automatisk kantlimning for en glat finish.

Boring og notfræsning: Højpræcisions CNC-boring sikrer præcis huljustering til hardwarefittings, hvilket forhindrer ustabilitet eller løsning.

Overfladebehandling: Mulighederne omfatter melaminlaminater eller PVC-film, hvilket giver alsidige stilvalg, der passer til forskellige markeder.

Denne fase fremviser møblernes håndværk og æstetiske detaljer, hvilket direkte påvirker slutbrugeroplevelsen.

5. Samling, kvalitetskontrol og emballering

Efter at stål- og trækomponenter er forarbejdet, går de videre til den sidste fase med montering og kvalitetskontrol.

Formontering: Der udføres prøvemontering for at sikre, at alle skruehuller og beslag flugter perfekt.

Kvalitetstest: Testene omfatter vurderinger af bæreevne, dimensionstjek og overfladeinspektioner, hvilket sikrer, at hver vare opfylder eksportstandarder.

Emballage: Produkterne pakkes i flade kartoner (knock-down) med hjørnebeskyttere af EPE-skum eller papir, ledsaget af detaljerede samlemanualer. Denne emballeringsmetode reducerer forsendelsesomkostningerne og sikrer samtidig sikker langdistancetransport.

Fra udvælgelse af råmaterialer til endelig emballering gennemgår stål- og træmøbler flere præcise trin, såsom skæring, svejsning, bejdsning, pulverlakering, træbearbejdning, kvalitetskontrol og klargøring af fladpakkede produkter. For B2B-kunder opbygger forståelsen af denne proces ikke kun tillid til produktkvaliteten, men giver også et klart grundlag for informerede indkøbs- og partnerskabsbeslutninger.

Med den løbende udvikling af automatisering og miljøvenlige produktionsteknologier vil fremstilling af stål- og træmøbler fortsat blive mere effektiv, bæredygtig og globalt konkurrencedygtig. Vi byder dig velkommen til at samarbejde med os om gensidig vækst og langsigtet samarbejde.